[01622]

冷冲压工艺与模具设计课程考试大纲

浙江省教育考试院

二OO八年十二月

自学用书:《冷冲模设计》,赵孟栋主编,机械工业出版社第二版

《冷冲模设计指导》,史铁梁主编,机械工业出版社第一版

一、课程性质与设置目的要求

(一)课程的性质与目的

《冷冲压工艺与模具设计》是模具设计与制造专业的一门重要专业课。该课程实践性很强,密切结合生产实际,具有很强的实用性。本课程介绍了冲压材料、设备、成形原理、成形工序,重点介绍了冲压模具的结构和设计方法。是模具专业必须具备的专业知识,也是今后工作能力的基础。

(二)课程的基本要求

通过本课程的学习,使学生在了解冲压生产过程、冲压材料、原理、设备、成形工序、变形特点的基础上,着重掌握冲压产品的结构、冲压工艺和冲压模具的设计方法。通过学习,全面、系统掌握好知识与技能。在学习中,要注意理论联系实际,注意归纳总结,注意抓实质抓重点,注意锻炼解决技术问题的能力,为今后工作打下良好的基础。

(三)本课程与相关课程的联系

《冷冲压工艺及冲模设计》是模具设计与制造专业的专业课,它与一些先修的基础课,专业基础课有密切的关联,也为一些后续课程奠定了条件。

先修课程:机械制图、模具材料与热处理、机械工程基础等

后续课程:模具软件、现代模具制造技术等

二、课程内容与考核目标

绪 论

一、 学习目的与要求

通过本章学习,使学生了解冷冲压的特点、应用,现状和发展趋势,为本课程的学习奠定必要的基础。

二、考核知识点和考核要求

(一)冷冲压的特点和应用

识记:冷冲压的特点。

(二)冷冲压的现状和发展趋势

识记:冷冲压的现状和发展趋势。

第一章 冷冲压基本知识

一、学习目的与要求

通过本章学习,使学生熟悉冷冲压变形的基本原理,变形过程中材料的变化,冲压材料和对材料成形性能的要求,从理论上为冲压,冲压变形工序的设计和相应的模具设计,奠定必要的基础。要求结合已修过的课程内容,掌握好这部分内容。

二、考核知识点和考核要求

(一)塑性变形知识(一般)

识记:主应力和主应变、塑性、变形抗力、变形温度、应变速度、应力状态。

理解:塑性变形体积不变条件、塑性变形时应力与应变的关系。

应用:冷冲压成形中的加工硬化。

(二)冷冲压工艺分类(次重点)

识记:基本工序的名称。

理解:基本工序的特点和应用。

(三)冷冲压材料及其冲压成形的关系(次重点)

识记:板料冲压成形性能试验方法:胀形试验成型性能试验、拉深—胀形成形性能试验。

理解:屈服点(极限)、屈强比、伸长率、应变硬化指数、塑性应变比、凸耳参数、

常用冲压材料。

(四)板料的剪裁(一般)

识记:板料剪裁

理解:平刃剪床剪裁、斜刃剪床剪裁、剪床规格型号。

(五)冲压设备(次重点)

识记:曲柄压力机、摩擦压力机、油压机、曲柄压力机的规格型号、公称压力、滑块行程、行程次数、连杆调节长度、闭合高度、曲柄压力机的组成。

理解:冲压设备的选用。

第二章 冲裁工艺

一、学习目的与要求

通过本章学习,使学生了解冲裁的概念,冲裁的变形过程和冲裁件的结构工艺性。熟悉冲裁模的分类及结构,冲裁模具的间隙,间隙与冲裁件质量的关系和确定方法。并熟悉凸凹模刃口尺寸的确定方法,从而掌握冲裁模的设计方法,这是冲压工艺与模具设计的重要内容,为其它成型工艺的学习奠定了基础。一定要系统,全面地掌握好。

二、考核知识点和考核要求

(一)冲裁概念

识记:分离工序、落料、冲孔。

(二)冲裁变形过程及质量分析(次重点)

识记:冲裁变形过程。

理解:冲裁件断面质量分析

(三)冲裁模间隙(重点)

理解:间隙对冲裁力的影响,间隙对模具寿命的影响,间隙值确定的原则和方法。

应用:间隙对冲裁件质量(断面质量、尺寸精度)的影响。

(四)凸模与凹模刃口尺寸的确定(重点)

理解:凸、凹模刃口尺寸计算的依据和计算原则。

应用:凸、凹模刃口尺寸的计算方方法:凸模与凹模分别加工法、凸模与凹模配合加工法。

(五)排样(一般)

识记:搭边、材料利用率。

理解:排样方法、搭边值的确定、条料宽度的确定。

(六)冲裁力和压力中心的计算(次重点)

识记:冲裁力、卸料力、推件力、顶件力、压力机公称压力、冲模压力中心。

理解:冲裁力行程曲线,卸料力、推件力及顶件力的计算、压力机公称压力的确定。

应用:冲裁力的计算,冲模压力中心的确定。

(七)精密冲裁简介(一般)

识记:精密冲裁应用、精密冲裁机理、常用精密冲裁方法。

第三章 冲裁模具的结构设计

(一)冲裁模的结构分析(重点)

识记:冲裁模分类。

理解:典型冲裁模的结构分析:级进模、复合模。

应用:单工序模。

(二)冲裁模主要部件和零件的设计与选用(次重点)

识记:冲模零件的分类:工艺零件、结构零件。

理解:模架及零件:模架;导向装置;上下模座。其它支撑零件:模柄;凸模固定板;垫板、紧固件。

应用:工作零件:凸模、凹模、凸凹模。定位零件:条料横向定位装置、条料纵向定位装置。卸料、顶件、推件零件:卸料装置、推件与顶件装置。

(三)冲裁模的设计(次重点)

识记:冲裁件的结构基本要求、冲裁件的尺寸精度和表面粗糙度要求。

理解:冲裁模的设计步骤。

第四章 弯曲工艺

一、学习目的与要求

通过本章学习,使学生熟悉弯曲变形过程,最小弯曲半径和回弹的概念,熟悉弯曲件的工艺性能和工艺安排,学会弯曲件毛坯尺寸和弯曲力的计算方法,从而掌握弯曲模的结构和计算方法,要求能合理、正确地设计弯曲模具。

二、考核知识点和考核要求

(一)弯曲变形分析(一般)

识记:弯曲变形过程,弯曲变形程度及表示方法,宽板与窄板弯曲变形区的应力、应

变分析。

理解:板料塑性弯曲的变形特点。

- 弯裂与最小弯曲半径(重点)

识记:弯曲变形程度、最小弯曲半径。

理解:影响最小弯曲半径的因素、最小弯曲半径值的确定。

(三)弯曲回弹(重点)

识记:回弹,回弹的原因及表现形式。

理解:影响回弹的因素,回弹值的确定。

应用:减少回弹的措施。

(四)弯曲力的计算(一般)

识记:自由弯曲时弯曲力计算,校正弯曲时弯曲力计算,顶件力和压料力计算。

理解:压力机公称压力的确定

(五)弯曲制件毛坯尺寸的计算(重点)

识记:弯曲应变中性层位置的确定。

理解:弯曲件毛坯长度的计算。

(六)弯曲制件的工艺性(重点)

识记:弯曲件的工艺性。

理解:弯曲件的结构工艺性。

(七)弯曲工序与弯曲模(次重点)

识记:弯曲件工序安排原则。

理解:典型弯曲件的工序安排、弯曲模机构的合理性、弯曲模的典型结构。

(八)弯曲模工作部分尺寸的确定(次重点)

理解:弯曲模工作部分设计:凸模与凹模的园角半径和凹模深度;凸凹模的间隙、凸凹模横向尺寸及制造公差。

第五章 拉深工艺及拉深模设计

一、学习目的与要求

通过本章学习,使学生了解拉深的基本原理,熟悉旋转体拉深件坯料尺寸的确定方法,熟悉拉深系数的概念。熟悉圆筒形、阶梯形、盒形等典型拉伸件的变形特点,工序安排,成形方法。在此基础上,掌握拉深模的结构和设计方法。

二、考核知识点和考核要求

(一)拉深工艺及质量分析(一般)

识记:拉深变形过程、起趋、拉裂。

理解:拉深件的质量问题

应用:分析起趋的原因及防止起皱的措施、分析拉裂的主要原因和防止措施。

(二)拉深制件的结构工艺性(次重点)

识记:拉深件的形状要求、拉深件的公差。

理解:拉深件圆角半径的确定。

(三)旋转体拉深件的工艺计算(次重点)

识记:修边余量、筒形件拉深的变形特征和拉深方法、带凸缘筒形件的变形特征和拉深方法、拉深系数。

理解:旋转体拉深件毛坯尺寸的计算原则、极限拉深系数的确定、带凸缘筒形件拉深次数的确定、旋转体拉深件多次拉深的各工序尺寸计算

应用:圆筒形件拉深次数的确定、影响拉深系数的因素。

(四)矩形件拉深的工艺计算(一般)

识记:矩形件拉深特征。

理解:盒形件拉深毛坯形状和尺寸确定的原则。

(五)拉深力、压边力的计算及压力机的选用(次重点)

识记:拉深力的计算、压边力的计算。

理解:拉深压力机的选用。

(六)拉深模工作部分尺寸计算(次重点)

识记:拉深间隙。

理解:拉深凸、凹模工作部分尺寸计算

(七)常用拉深模结构简介(次重点)

识记:拉深模分类。

理解:典型拉深模结构。

(八)拉深润滑(一般)

识记:拉深润滑的作用。

理解:拉深润滑时的注意事项。

第六章 其它冲压工艺及模具

一、学习目的与要求

通过本章学习,使学生了解翻边、翻孔、胀形、起伏、校平和整形工序的含义和变形特点,熟悉其工艺计算,掌握其模具结构和设计方法。

二、考核知识点和考核要求

(一)翻孔与翻边(次重点)

识记:翻孔、翻边。

理解:翻孔的工艺计算。

应用:翻孔、翻边模结构。

(二)胀形、起伏、校平、整形工艺(次重点)

识记:胀形工艺的变形特点及应用、校形的特点及应用。

理解:胀形方法 、平板零件的校平,空间形状零件的校形。

应用:胀形模具。

(三)其它冲模

识记:组合冲模、聚氨酯橡胶模具、薄板冲模。

第七章 冷冲压工艺规程的制订

一、学习目的与要求

通过本章学习,使学生了解冲压工艺规程的内容,制订冲压工艺规程的意义,用典型件冲压工艺规程制订的实例分析,掌握制定冲压工艺规程的步骤与方法。

二、考核知识点和考核要求

(一)制订冲压工艺过程的步骤(重点)

理解:制订冲压工艺过程的步骤、内容。

(二)工艺规程制订实例(次重点)

理解:零件图分析;确定工艺方案;确定模具类型及结构形式;选用冲压设备;编写工艺文件。

三、题型举例(题型举例仅供参考,命题时不受此限)

(一)填空题

1、影响冲裁件断面质量的主要因素是: 冲裁间隙 、 刃口磨损状况 。

(二)是非题

1、为了避免弯裂,弯曲线方向应与板料纤维方向平行。 ( × )

2、拉深系数愈大,表明材料变形程度愈大。 ( × )

(三)单向选择题

1、 弯曲凸、凹模间隙大,其结果是 ( A )

A.回弹大,模具寿命长; B.回弹小,模具寿命短;

C.回弹小,模具寿命长; D.回弹大,模具寿命短

(四)简答题

1、拉深中最易出现的问题是什么?如何防止?

答:起皱与拉裂。为了防止起皱,通常采用压边圈,并施以合理的压边力。为了防止拉裂,要控制拉深系数,创造有利于减小拉深系数的条件,如:选择屈强比小、伸长率大的材料,合适的凸、凹模圆角和间隙,光滑的凹模和压边圈工作表面及良好的润滑条件等。

(五)计算题

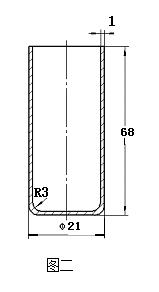

21、已知毛坯直径为78mm,板厚1mm,欲制成图示零件(单位mm),试确定拉深次数。

(提示m1=0.51, m2=0.75, m3=0.78, m4=0.80)

答:d1=m1*D=0.51*78=39.78 mm ,d2=m2* d1=0.75*39.78=29.84 mm ,

d3=m3* d2=0.78*29.84=23.28 mm , d4=m4* d3=0.8*23.28=18.62 mm

18.62<20 所以n=4

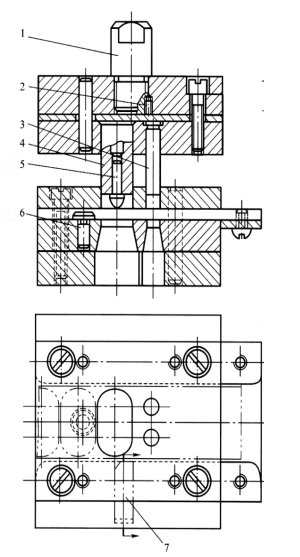

(六)看图回答以下问题

1、写出模具完成的工序内容及模具的种类。

2、说明下列零件的名称及作用。

3、4、5、6、7

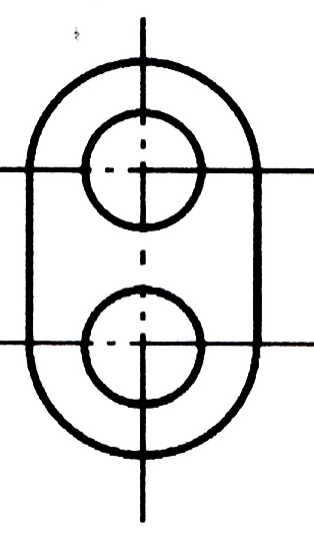

3、绘出制件图。(2:1从图中量取尺寸)

4、本模具中,条料如何定位?条料、制件、废料如何取下?

答:

1. 冲孔落料连续模。

2. 3—冲孔凸模:工作零件;4、落料凹模:工作零件;5—导正销:导正定位;6—挡料销:粗定位;7—初始挡料销:初始定位。

3.

4.本模具中,条料靠导料板导向,件6挡料销粗定位,件5导正销导正定距,条料靠固定卸料板从凸模上卸下,制件和冲孔废料由凸模将其从凹模孔中推出通过压机台板孔漏下。

(2)本站自学考试信息供自考生参考,权威信息以各省(市)考试院官方为准。

暂无评论内容